Когда слышишь про латунные магнитные насосы, первое что приходит на ум — коррозионная стойкость. Но на практике медь в сплаве ведет себя капризнее, чем обещают в спецификациях. Если в агрессивной среде есть аммиак — жди трещин, лично видел как на химическом заводе в Дзержинске за полгода рассыпался ротор. Хотя для большинства кислот латунь действительно неплоха, особенно если речь про перекачку органических растворителей.

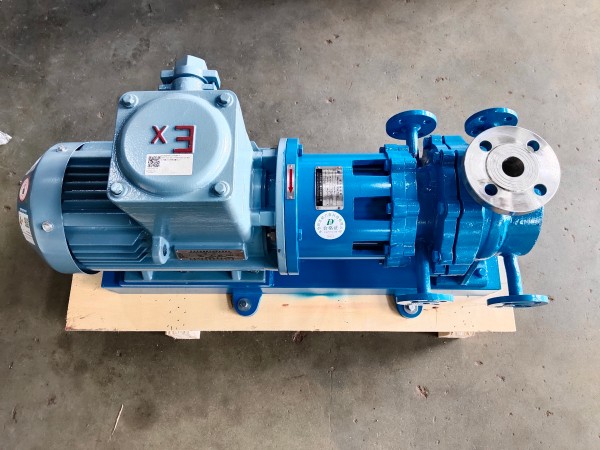

Шестерни из латуни в магнитной муфте — это всегда компромисс. Магниты неодимовые дают такой момент, что кажется — бери сталь и не мучайся. Но при работе с легковоспламеняющимися жидкостями искры от стальных шестерен становятся смертельным риском. Помню, на лакокрасочном производстве под Нижним Новгородом перешли на латунь после инцидента с воспламенением толуола. С тех пор там работают насосы от ООО Тайканг Шунда Магнитный Насос Технология — кстати, их патент на комбинированные уплотнения магнитной муфты реально снижает риск перегрева.

Тепловое расширение латуни против нержавеющего корпуса — отдельная головная боль. Зазоры в 0.1 мм летом и зимой работают по-разному. Как-то пришлось пересчитывать посадки для завода минеральных удобрений — там температурные скачки в цехе достигали 40 градусов. Стандартные насосы клинило при +5°C, пришлось разрабатывать специсполнение с термокомпенсаторами.

А вот про что редко говорят — вибрация шестерен при резонансных частотах. Латунь гасит колебания хуже стали, поэтому на некоторых оборотах появляется характерный звон. Если не поймать — через месяц работы разбивает подшипники. В документации Shunda163.ru видел границы безопасных оборотов, но там даны усредненные значения. На практике каждый насос нужно обкатывать индивидуально.

Заявленный КПД магнитной муфты в 95% — красивый миф. В реальности при работе с вязкими жидкостями проскальзывание достигает 15-20%. Особенно заметно на смолах и полимерах — тут либо увеличивать зазор, либо рисковать размагничиванием. Кстати, у китайских коллег из Тайканг Шунда в патентах есть решение с сегментными магнитами — но оно дороже классической схемы процентов на 30.

Размагничивание при перегреве — бич всех магнитных насосов. Латунный корпус хуже отводит тепло чем алюминиевый, поэтому температурный режим критически важен. Однажды при тестировании насоса на глицерине забыли про тепловой расчет — через 40 минут магниты потеряли 40% мощности. Пришлось переделывать систему охлаждения с дополнительными ребрами.

Современные редкоземельные магниты решили много проблем, но создали новые. Например, при ремонте демонтировать их — та еще задача. Старые ферритовые магниты просто выбивались, а неодимовые требуют спецоснастки. На своем опыте скажу — проще заказать готовый узел у производителя, чем пытаться заменить магниты в кустарных условиях.

На нефтебазе в Татарстане как-то тестировали латунный насос для перекачки бензола. По паспорту — идеальное решение. Но через две недели появилась течь по валу. Оказалось, мельчайшие абразивные частицы в топливе проникали в зазоры и работали как наждак. Пришлось ставить дополнительный фильтр на входе — проблема ушла, но производительность упала на 12%.

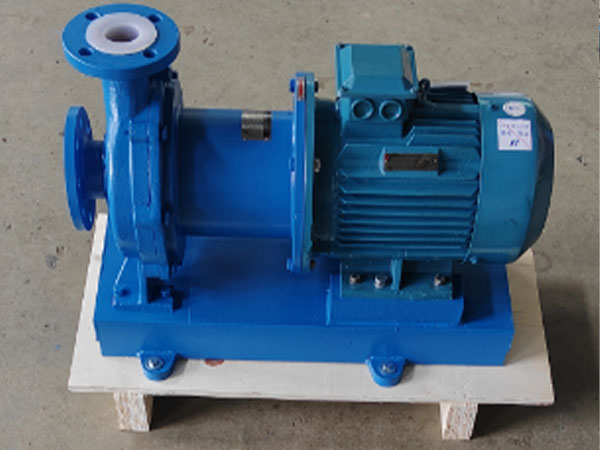

Еще один казус — кавитация в латунных насосах проявляется иначе чем в стальных. Не характерный стук, а скорее шипение. Многие операторы пропускают этот звук, пока не начинается эрозия шестерен. Кстати, в каталоге ООО Тайканг Шунда Магнитный Насос Технология есть графики кавитационных характеристик — полезная штука, но читать их нужно уметь.

А вот электрохимическая коррозия в паре латунь-нержавейка — настоящий подводный камень. При работе с электролитами возникает гальваническая пара. Видел как на гальванической линии насос прожил всего 3 месяца — латунные части превратились в пористую губку. Теперь всегда советую проверять химический состав перекачиваемой среды на предмет электропроводности.

Латунь прекрасно паяется, но после ремонта геометрия насоса часто нарушается. Особенно критично для шестерен — даже микронные отклонения снижают КПД на 5-7%. Поэтому для восстановления лучше использовать наплавку, а не пайку. На своем опыте — после качественной наплавки насос работает еще 70-80% от первоначального ресурса.

Запчасти от производителя — всегда лотерея. Как-то заказывал крыльчатку для насоса Shunda — пришла с другим углом атаки лопастей. Пришлось переделывать на месте. С тех пор всегда требую 3D-модели перед заказом. Кстати, у китайцев с этим строго — поставляют и чертежи, и модели.

Смазка подшипников в магнитных насосах — отдельная тема. Латунь не любит серосодержащие смазки, образуется сульфидная пленка. Приходится использовать специальные составы на основе фторопластов. Дорого, но дешевле чем менять подшипниковый узел после заклинивания.

Современные композитные материалы постепенно вытесняют латунь в насосостроении. Но для взрывоопасных производств металл пока вне конкуренции. Видел экспериментальные насосы с керамическими шестернями — тихо работают, но хрупкость запредельная. Одна песчинка — и трещина по всему ротору.

Магнитные системы тоже развиваются. В новых разработках Тайканг Шунда используют халькогенидные магниты — у них температурная стабильность лучше. Но цена пока кусается. Для большинства применений классические неодимовые системы остаются оптимальными.

Если говорить о будущем — думаю, лет через пять появятся гибридные решения с латунным корпусом и композитными рабочими колесами. Уже сейчас есть прототипы с карбоновыми шестернями, но их ресурс пока не превышает 2000 часов. Для промышленности это капля в море.