Если говорить о шестеренчатых насосах серии Г, многие сразу представляют себе устаревшие модели НШ с их вечными проблемами по задирам. Но современные модификации - это уже совсем другой уровень, хотя некоторые до сих пор путают гидравлические шестеренчатые насосы с механическими передачами. Лично сталкивался с ситуацией, когда на объекте пытались установить насос Г-10 на гидросистему, рассчитанную на давление в 2 раза выше паспортного - результат предсказуем: заклинивание через 40 часов работы.

В шестеренчатых насосах серии Г принципиально важно соотношение модуля зацепления и ширины зубьев. На практике часто встречал перегревы из-за неправильного подбора этого параметра - казалось бы, мелочь, но именно она определяет ресурс. Кстати, у китайских производителей вроде ООО Тайканг Шунда Магнитный Насос Технология этот момент проработан значительно лучше, чем у некоторых европейских аналогов.

Работая с их оборудованием, обратил внимание на интересное решение по уплотнениям - применяют не стандартные тефлоновые кольца, а композитные материалы с графитовой пропиткой. На первых порах скептически относился к такому решению, но на испытательном стенде насос отработал 800 часов без замены уплотнений при температуре масла 85°C.

Особенно стоит отметить подшипниковые узлы - здесь часто кроется основная проблема шестеренчатых насосов. В Г-серии используется схема с плавающими втулками, что в теории должно снижать нагрузку. Но на практике видел, как при неправильной вязкости рабочей жидкости эта система дает обратный эффект - повышенный износ уже через 200-300 моточасов.

На металлургическом комбинате в Челябинске ставили эксперимент с шестеренчатым насосом Г-32 на гидросистему прокатного стана. Обычно там используются поршневые насосы, но для вспомогательных контуров решили попробовать шестеренчатые. Результат превзошел ожидания - при давлении 16 МПа насос отработал 12 месяцев без вмешательства, хотя по спецификации должен был выдерживать только 14 МПа.

А вот на деревообрабатывающем предприятии в Перми была обратная ситуация - насос Г-50 вышел из строя через 3 месяца. При разборке обнаружили абразивный износ шестерен. Причина - некачественный фильтр тонкой очистки и несвоевременная замена масла. Это как раз тот случай, когда оборудование ни при чем - вина полностью на обслуживающем персонале.

Интересный опыт получили при работе с shunda163.ru - их технические специалисты предложили нестандартное решение по обкатке новых насосов. Вместо стандартной процедуры рекомендовали цикл из 50 часов работы на пониженных оборотах с постепенным увеличением нагрузки. Эффект - увеличение межремонтного периода на 25-30%.

Самая распространенная ошибка - неправильная обвязка всасывающей линии. Видел случаи, когда монтировали трубопроводы с сужениями перед входом в насос, что вызывало кавитацию. Причем симптомы проявлялись не сразу - сначала просто повышенный шум, а через несколько месяцев начиналось выкрашивание металла с шестерен.

Еще один момент - установка без демпфирующих прокладок. Шестеренчатые насосы создают значительные вибрации, особенно при работе на предельных оборотах. Жесткое крепление к раме приводит к усталостным трещинам в корпусе - такая поломка практически не ремонтопригодна.

Забывают про термокомпенсацию - при нагреве от 20°C до 80°C трубопроводы удлиняются на 3-5 мм, что создает дополнительные нагрузки на фланцевые соединения. В одном из проектов пришлось переделывать всю систему креплений из-за этой, казалось бы, мелочи.

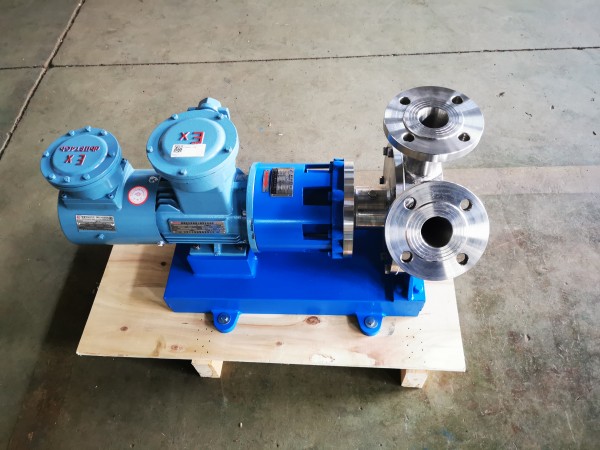

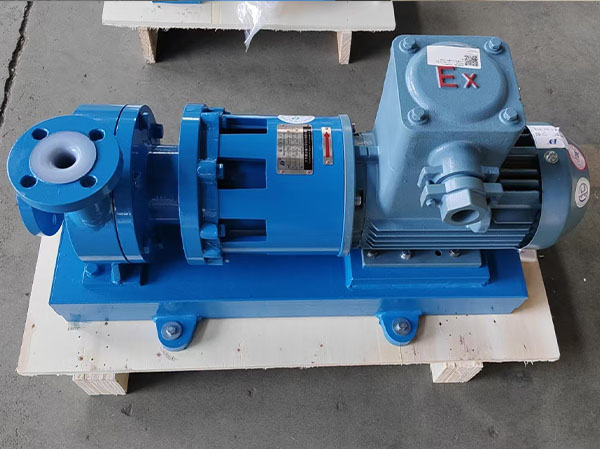

Работая с оборудованием от ООО Тайканг Шунда Магнитный Насос Технология, обратил внимание на их подход к передаче крутящего момента в магнитных насосах. Если в шестеренчатых насосах серии Г мы имеем жесткую механическую связь, то в магнитных - бесконтактную передачу. Это решает проблему уплотнений, но создает другие сложности - например, с КПД на высоких оборотах.

При одинаковых габаритах магнитный насос обычно имеет на 15-20% меньшую производительность, зато абсолютно герметичен. Для химических производств это критически важно, а вот в гидравлических системах промышленного оборудования чаще выигрывают шестеренчатые насосы за счет простоты и ремонтопригодности.

Интересно, что в последних разработках shunda163.ru прослеживается тенденция к гибридным решениям - взяты лучшие черты от обоих типов насосов. Но пока такие модели находятся в стадии испытаний, традиционные шестеренчатые насосы остаются рабочими лошадками для большинства применений.

Судя по патентам, которые регистрирует ООО Тайканг Шунда Магнитный Насос Технология, в ближайшие годы стоит ожидать появления шестеренчатых насосов с адаптивным зазором. Это решит одну из главных проблем - падение производительности при износе. Пока такие системы существуют только в экспериментальных образцах, но технология выглядит перспективной.

Еще одно направление - использование полимерных композитов для шестерен. Проводили испытания опытных образцов - при работе на минеральных маслах ресурс увеличился в 1,8 раза. Правда, с синтетическими маслами результаты хуже - видимо, из-за разной химической совместимости материалов.

Лично считаю, что будущее за комбинированными решениями. Уже сейчас появляются насосы, где шестеренчатая пара работает в паре с магнитной муфтой - таким образом удается совместить преимущества обеих технологий. Хотя стоимость таких агрегатов пока высока, для ответственных применений они уже экономически оправданы.

По опыту скажу - межремонтный интервал шестеренчатых насосов серии Г можно увеличить на 40%, если соблюдать простые правила. Первое - контроль температуры масла не выше 65°C. Второе - обязательная промывка гидросистемы перед первым пуском. Третье - использование масел с антиизносными присадками.

Особое внимание стоит уделить первым 50 часам работы - в этот период формируется рабочая поверхность шестерен. Если в масле есть абразив, последующий износ ускорится в разы. Проверял на стендовых испытаниях - при содержании частиц размером более 10 мкм в концентрации выше нормы ресурс снижается в 3-4 раза.

Для насосов, работающих в циклическом режиме, рекомендую дополнительную установку клапанов разгрузки - это снижает ударные нагрузки при пуске. В одном из проектов такая доработка позволила увеличить срок службы подшипниковых узлов с 8 до 15 месяцев.