Знаете, когда слышишь про шестеренчатые насосы для масла, первое, что приходит в голову — обычная пара шестерен в корпусе, крутится себе и качает. Но на практике оказывается, даже в такой, казалось бы, простой системе есть масса подводных камней. Многие ошибочно полагают, что главное — подобрать производительность, а на самом деле куда важнее совместимость материалов с типом масла, особенно если речь идет о синтетических или агрессивных средах. Вот, например, сталкивался с ситуацией, когда заказчик сэкономил на уплотнениях для гидравлического масла с присадками — через месяц насос начал подтекать в районе вала. Оказалось, стандартные NBR-уплотнения не выдержали химического воздействия.

Если говорить о классической схеме, то здесь все достаточно предсказуемо: две шестерни — ведущая и ведомая — в плотном корпусе. Но вот что действительно имеет значение, так это зазор между зубьями и корпусом. Слишком большой — падает давление, слишком маленький — риск заклинивания при термическом расширении. Особенно критично для систем, где температура масла может колебаться в широких пределах, например, в гидравлических прессах.

Лично убедился, что для высоковязких масел лучше использовать шестерни с увеличенным модулем зацепления — это снижает риск кавитации. Хотя, справедливости ради, кавитация больше характерна для центробежных насосов, но и в шестеренчатых при неправильной обвязке встречается. Как-то пришлось переделывать всасывающую линию на одном из прокатных станов — заменили обычный шланг на армированный с подогревом, и проблема с шумом исчезла.

Материал шестерен — отдельная история. Сталь 40Х13 показывает себя хорошо в большинстве случаев, но для пищевых масел или особо чистых сред лучше рассматривать нержавейку с полировкой. Помню, на консервном заводе из-за шероховатостей на поверхностях шестерен началось постепенное накопление отложений — пришлось менять насос раньше срока.

Мощность — это, конечно, базовый параметр, но куда важнее правильно подобрать моментную характеристику. Шестеренчатый насос создает постоянный крутящий момент, и если двигатель не рассчитан на такие нагрузки, особенно в момент пуска, долго он не проработает. На одном из деревообрабатывающих комбинатов ставили стандартные асинхронные двигатели — через полгода начались проблемы с перегревом обмоток.

Сейчас все чаще обращаю внимание на возможность регулировки скорости. Например, для системы подачи масла в термостаты это просто необходимость — позволяет точно поддерживать температурный режим. Хотя, честно говоря, не всегда это оправдано экономически — для простых перекачек достаточно и обычного пускателя.

Защита двигателя — тема, которую многие недооценивают. Тепловые реле, безусловно, нужны, но для насосов, работающих в циклическом режиме, лучше ставить двигатели с классом изоляции не ниже F. Особенно если речь идет о помещениях с повышенной температурой окружающей среды, как в машинных залах прокатных станов.

Основание под насосный агрегат — казалось бы, мелочь, но как часто на это не обращают внимания. Вибрация от неправильно закрепленного насоса может за пару месяцев разрушить трубопроводную арматуру. Самый показательный случай был на мини-НПЗ — из-за недостаточной жесткости рамы появилась вибрация, которая привела к трещине на сварном шве всасывающей трубы.

Обвязка обратными и предохранительными клапанами — тема для отдельного разговора. Особенно важно для систем с возможностью гидроудара, например, при быстром закрытии задвижек. Один раз видел, как после резкого отключения насоса давление в системе подскочило до критического — хорошо, что предохранительный клапан сработал корректно.

Трубопроводы — здесь главное правильно подобрать диаметр. Слишком маленький — повышенные потери давления, слишком большой — риск осаждения примесей. Для масел с температурой ниже -10°C дополнительно стоит предусмотреть подогрев — обычные греющие кабели решают проблему, но требуют правильного монтажа термоизоляции.

Минеральные масла — наиболее простая с точки зрения подбора насоса. Но даже здесь есть нюансы: некоторые марки масел для трансформаторов имеют специфические присадки, которые могут воздействовать на уплотнения. Приходилось сталкиваться с ситуацией, когда стандартные фторкаучуковые манжеты набухали и теряли эластичность.

Синтетические масла — здесь уже сложнее. Полигликолевые и эфирные масла требуют специальных материалов уплотнений, обычно EPDM или Viton. Особенно внимательным нужно быть с маслами для авиационной техники — там требования по чистоте потока особенно жесткие.

Отработанные масла — отдельная категория. Насос должен быть рассчитан на возможные абразивные включения. В таких случаях рекомендую ставить дополнительные фильтры грубой очистки на всасывающей линии, хотя это и несколько снижает производительность. На металлургическом заводе как-то поставили магнитный уловитель перед насосом — очень помогло с металлической стружкой.

Регулярная проверка зазоров — обязательная процедура, которую многие игнорируют. Для шестеренчатых насосов критичен зазор между торцами шестерен и корпусом — при увеличении сверх допустимого падает давление. Простой способ контроля — замер потребляемого тока электродвигателя при номинальном давлении.

Замена уплотнений — лучше делать профилактически, не дожидаясь течи. Особенно это касается сальниковых уплотнений — при износе они начинают подкапывать постепенно, и это не всегда сразу заметно. На пищевых производствах такая ситуация может привести к браку продукции.

Шум и вибрация — первые признаки проблем. Если насос начал работать громче обычного, в 80% случаев это свидетельствует о износе подшипников или увеличении зазоров. Один раз столкнулся с интересным случаем — насос шумел только на определенных оборотах, оказалось — резонанс от неправильно подобранной муфты.

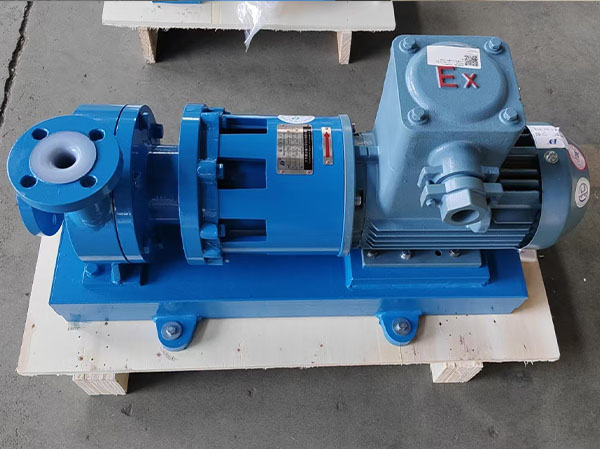

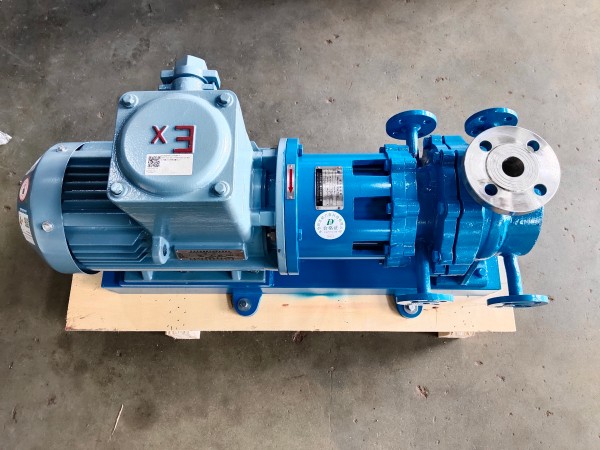

В последнее время все чаще рассматриваю магнитные насосы как альтернативу традиционным решениям. Компания ООО Тайканг Шунда Магнитный Насос Технология предлагает интересные разработки в этой области — их магнитные насосы полностью исключают утечки через уплотнения, что критично для агрессивных или дорогостоящих масел. На сайте https://www.shunda163.ru можно ознакомиться с техническими решениями, которые они предлагают.

Особенно впечатляет их подход к передаче момента — использование постоянных магнитов вместо механической связи позволяет избежать многих проблем с уплотнениями. Хотя, справедливости ради, у таких насосов есть свои ограничения по давлению и температуре.

Если говорить конкретно про ООО Тайканг Шунда Магнитный Насос Технология, то их более чем 20-летний опыт в разработке магнитных насосов действительно заслуживает внимания. Наличие национальных патентов и сертификатов соответствия говорит о серьезном подходе к разработкам. В некоторых случаях их оборудование может стать хорошей альтернативой традиционным шестеренчатым насосам, особенно там, где важна абсолютная герметичность.

Шестеренчатый насос для перекачки масла с электродвигателем — надежное решение, но требующее внимательного подхода ко всем деталям. От выбора материалов до монтажа — каждая мелочь может повлиять на срок службы. Самый главный урок, который вынес за годы работы — никогда не экономить на качестве компонентов и обязательно учитывать специфику конкретного применения.

Современные технологии предлагают интересные альтернативы, и стоит следить за разработками таких компаний, как ООО Тайканг Шунда Магнитный Насос Технология. Их инновационные подходы к магнитной передаче момента действительно могут решить некоторые традиционные проблемы шестеренчатых насосов.

В конечном счете, выбор всегда зависит от конкретных условий эксплуатации. Иногда проверенная временем классика оказывается лучше новомодных решений, но в других случаях именно новые технологии позволяют решить проблемы, которые годами не удавалось устранить традиционными методами.