Если честно, когда слышишь про центробежные насосы с фторопластовым магнитным приводом, первое что приходит в голову — это вечные проблемы с кавитацией на горячих кислотных линиях. Многие думают, что раз магнитный привод, то можно забыть про сальники и утечки, но на практике фторопласт в агрессивных средах ведет себя непредсказуемо, особенно при резких перепадах температур. Вот именно об этих нюансах редко пишут в каталогах, а на объектах приходится разбираться с последствиями.

Самый частый миф — что фторопластовая оболочка магнита вечна. На деле, при длительном контакте с концентрированной серной кислотой даже качественный фторопласт-4 со временем теряет пластичность, появляются микротрещины. Особенно критично, когда насос работает на грани допустимого давления — вибрация усугубляет процесс. Помню, на одном химическом производстве под Уфой заменили три насоса подряд, пока не подобрали оптимальную толщину стенки магнитной муфты.

Еще момент — многие недооценивают важность точной центровки вала. Кажется, магнитная передача компенсирует небольшие перекосы, но в реальности даже 0,5 мм смещения приводят к локальному перегреву фторопласта и потере магнитной индукции. Приходилось сталкиваться с случаями, когда после полугода эксплуатации насос внезапно терял производительность — разбирали, а внутренний магнитный ротор покрылся сеткой трещин.

Кстати, про температурные режимы. В паспортах обычно пишут диапазон до 100°C, но на практике уже при 80°C начинается постепенная деградация фторопласта под нагрузкой. Особенно если среда содержит абразивные включения — тут уже через 2000 часов работы возможны сюрпризы. Мы как-то тестировали насос на транспортировке травильного раствора с взвесью — через 4 месяца магнитный привод начал проскальзывать под нагрузкой.

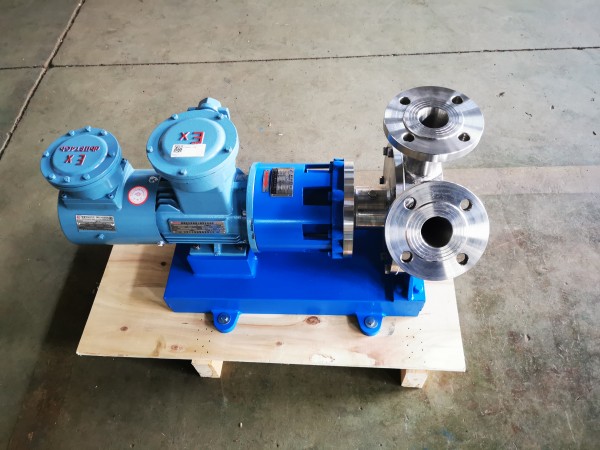

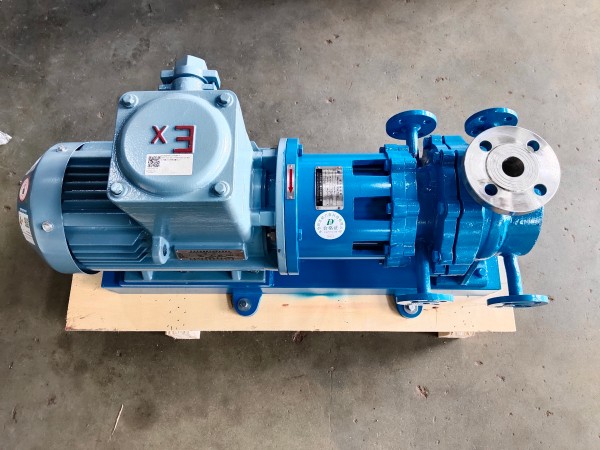

На нефтехимическом комбинате в Нижнекамске столкнулись с интересным явлением — при перекачке хлорсодержащих органических растворителей фторопласт постепенно набухал, зазор между магнитами уменьшался, что в итоге приводило к заклиниванию. Пришлось экспериментировать с модификациями фторопласта — добавлять углеродные наполнители для стабилизации геометрии. Кстати, именно тогда обратили внимание на разработки ООО Тайканг Шунда Магнитный Насос Технология — у них были интересные решения по армированию фторопластовых компонентов.

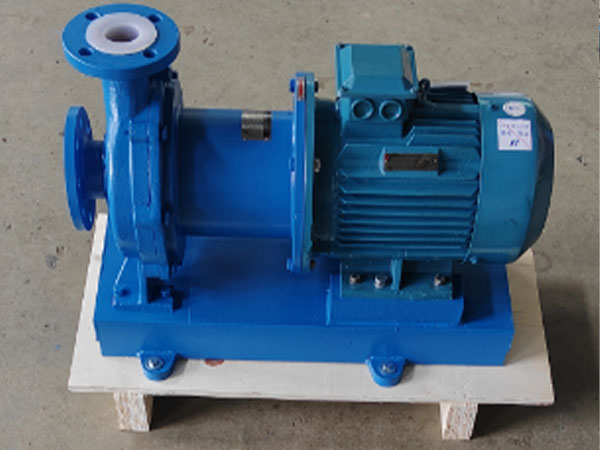

Еще запомнился случай на фармацевтическом производстве, где требовалась стерильность. Стандартные центробежные насосы с фторопластовым магнитным приводом не подходили из-за сложности очистки полостей — пришлось дорабатывать конструкцию с увеличенными ревизионными отверстиями. Интересно, что позже увидел похожее решение в каталоге shunda163.ru — видимо, они тоже столкнулись с такой потребностью на практике.

При работе с высоковязкими средами часто возникает проблема с 'холодным пуском' — магнитная муфта не справляется с моментом сопротивления. Приходилось устанавливать частотные преобразователи с плавным разгоном, но это увеличивало стоимость системы на 25-30%. Кстати, в последних моделях от Тайканг Шунда эту проблему частично решили за счет увеличения запаса по магнитному моменту — видно, что инженеры учитывают реальные эксплуатационные сложности.

Современные тенденции — это комбинированные материалы. Например, использование керамики в паре с фторопластом для критических узлов. Но здесь есть нюанс — разные КТР материалов создают дополнительные напряжения при термоциклировании. На своем опыте скажу, что для стабильных температурных условий такой вариант работает хорошо, а вот при частых остановках/пусках лучше выбирать классические решения.

Заметил, что в последнее время многие производители, включая ООО Тайканг Шунда Магнитный Насос Технология, активно работают над улучшением системы охлаждения магнитной муфты. В стандартных исполнениях часто не хватает эффективного отвода тепла при работе на высоких оборотах — внутренний перегрев свыше 120°C приводит к необратимой потере магнитных свойств.

Интересное направление — это использование редкоземельных магнитов с повышенной коэрцитивной силой. Позволяет уменьшить габариты привода, но существенно удорожает конструкцию. Для большинства химических производств это не всегда оправдано — проще иметь запас по размерам, но более ремонтопригодную конструкцию. Кстати, судя по патентам на shunda163.ru, они как раз нашли баланс между производительностью и стоимостью в своих новых разработках.

Самая частая ошибка монтажников — установка насоса без учета тепловых расширений трубопровода. Фторопластовые элементы чувствительны к механическим напряжениям, появляются внутренние трещины, которые визуально не обнаружить до первого отказа. Рекомендую всегда оставлять дополнительный запас по соосности — минимум 1-2 мм на тепловое смещение.

При замене подшипников многие забывают про контроль магнитного зазора — после сборки он может отличаться от паспортного на 10-15%, что критично для производительности. Разработали простую методику проверки с помощью щупов — теперь обязательно включаем ее в регламент ТО.

Еще важный момент — чистка полостей при переходе на другую среду. Стандартные моющие растворы иногда вступают в реакцию с остатками предыдущего продукта внутри фторопластовых деталей. Были случаи образования кристаллических отложений в дренажных каналах — теперь всегда требуем химическую совместимость таблиц для всех сред, с которыми контактирует насос.

Сейчас все чаще рассматривают варианты с двойной магнитной муфтой для особо опасных сред — но это существенно усложняет конструкцию. Из плюсов — резкое повышение надежности, из минусов — стоимость и сложность обслуживания. Для большинства применений в химической промышленности достаточно и классических центробежных насосов с фторопластовым магнитным приводом с грамотным подбором под конкретные условия.

Интересно наблюдать за развитием полностью бесконтактных конструкций, где и рабочее колесо, и привод используют магнитную левитацию. Но пока это скорее экспериментальные разработки — для промышленного применения слишком много ограничений по давлению и производительности.

Если говорить о ближайших перспективах, то думаю, основное развитие будет в области интеллектуальных систем мониторинга состояния магнитного привода. Уже сейчас некоторые производители, включая компанию с сайта https://www.shunda163.ru, предлагают встроенные датчики температуры и вибрации — это реально помогает предотвращать внезапные отказы. Главное — не гнаться за модными технологиями, а выбирать проверенные решения, которые уже показали свою надежность в реальных условиях.