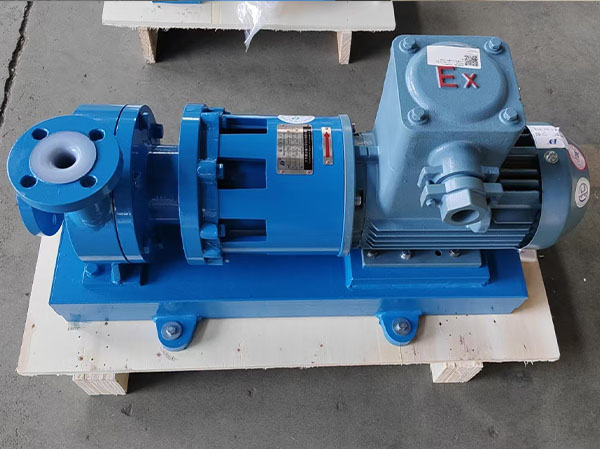

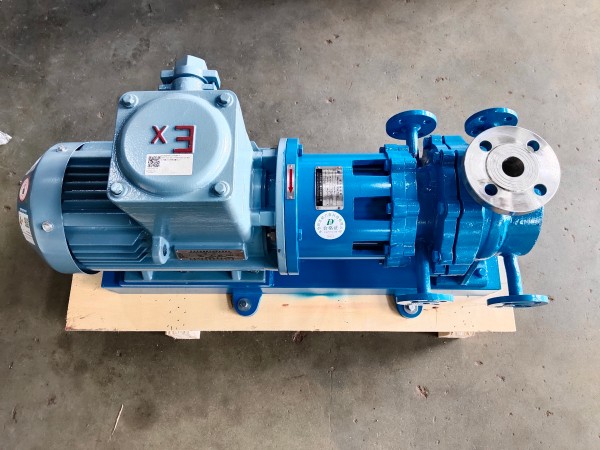

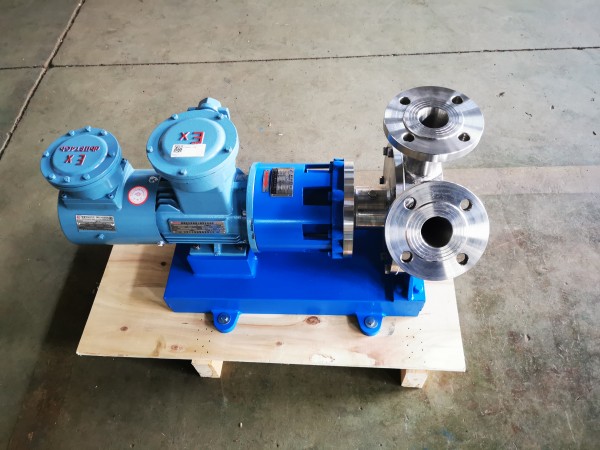

Когда слышишь про центробежные магнитные насосы с фторопластовым корпусом, первое, что приходит в голову — это агрессивные среды. Но многие ошибочно полагают, что фторопласт сам по себе решает все проблемы коррозии. На деле же, если магнитная муфта не сбалансирована, даже самый стойкий корпус не спасёт от вибрации и преждевременного износа.

В наших проектах мы часто сталкивались с тем, что заказчики требовали фторопластовый корпус для работы с соляной кислотой, но при этом забывали про температурные ограничения. Фторопласт, конечно, держит до 120°C, но при длительной нагрузке выше 100°C начинается ползучесть материала. Особенно критично это для уплотнительных поверхностей — там даже незначительная деформация приводит к протечкам.

Магнитная муфта в таких насосах — отдельная история. Если в стандартных моделях можно допустить некоторый дисбаланс, то здесь любая неточность сборки приводит к тому, что внешний ротор начинает 'бить' по защитной гильзе. Один раз пришлось разбирать насос после трёх месяцев работы — на гильзе были видны следы контакта, хотя по паспорту зазор должен был быть не менее 2 мм.

Кстати, про зазоры. В теории всё просто: рассчитал, выдержал при изготовлении. Но на практике, когда корпус из фторопласта, а гильза из хастеллоя, термические расширения разные. При нагреве до рабочих температур зазор может уменьшиться на 0,3-0,5 мм. Это надо учитывать сразу, а не тогда, когда насос уже заклинило.

Запускали как-то насос для перекачки травильного раствора. Температура 80°C, концентрация HCl около 18%. Через неделю работы появилась вибрация. Разобрали — оказалось, ось внутреннего ротора имела микротрещину. Производитель сначала грешил на кавитацию, но потом выяснилось, что материал вала не подходил для таких температур в сочетании с агрессивной средой.

Ещё момент — крепёж. Казалось бы, мелочь. Но когда корпус фторопластовый, а фланцы стальные, болты должны подтягиваться с определённым моментом. Перетянешь — корпус поведёт, недотянешь — протечёт. Приходилось разрабатывать инструкции по монтажу specifically для каждого типа соединений.

В последнее время стали применять фторопласт с углеродным наполнением для критичных узлов. Это немного улучшило стойкость к ползучести, но появились сложности с обработкой — материал более хрупкий, требует особого инструмента.

На химическом заводе в Дзержинске стоят наши насосы уже больше двух лет. Работают с смесью серной и азотной кислот. За это время дважды меняли подшипниковые узлы — не из-за коррозии, а из-за попадания абразивных частиц. Сделали вывод — нужна дополнительная фильтрация, даже если технологический процесс этого не предусматривает.

Интересный случай был с кавитацией. Насос шумел, вибрировал. Проверили всё — и зазоры, и балансировку. Оказалось, проблема в подводящем трубопроводе — был слишком длинный горизонтальный участок перед насосом. Переделали схему, убрали воздушные мешки — шум исчез.

Теплоотвод — ещё одна головная боль. Фторопласт плохо проводит тепло, поэтому при работе с горячими средами приходится дополнительно охлаждать подшипниковый узел. Ставили воздушное охлаждение, но в запылённых цехах это не всегда эффективно — радиаторы забиваются пылью.

Балансировка роторов — отдельная тема. Для магнитных насосов требования жёстче, чем для обычных центробежных. Допуск по дисбалансу обычно не более 1-2 г·мм/кг. Но даже при идеальной балансировке в заводских условиях, после монтажа на объекте часто появляется вибрация. Причина — неравномерная затяжка фундаментных болтов или деформация рамы.

Защитные гильзы — пробовали разные материалы: хастеллой C276, тантал, даже цирконий. Для большинства сред хватает хастеллоя, но для некоторых специфических реагентов типа кипящей фосфорной кислоты лучше подходит тантал. Хотя он и дороже, но служит дольше.

С магнитными материалами тоже не всё однозначно. Раньше ставили ферриты, но их энергия невысока. Перешли на неодимовые магниты — производительность выросла, но появились ограничения по температуре. Для сред выше 120°C приходится использовать самарий-кобальтовые магниты, что существенно удорожает конструкцию.

Сейчас ООО Тайканг Шунда Магнитный Насос Технология экспериментирует с комбинированными материалами для корпусов. Фторопласт + стекловолокно показывает интересные результаты — прочность выше, а химическая стойкость почти не страдает. Но пока это на стадии испытаний.

На их сайте https://www.shunda163.ru можно увидеть последние разработки — насосы серии MD с улучшенной магнитной муфтой. Заявленный КПД выше на 5-7% по сравнению с предыдущими моделями. Мы пока не тестировали, но по документации выглядит перспективно.

Из патентов компании особенно интересен один — про систему мониторинга зазора в магнитной муфте. Если это действительно работает, могло бы решить массу проблем с преждевременным износом. Но пока не видели вживую, только в описаниях.

При выборе насоса всегда смотрите не только на материал корпуса, но и на конструкцию торцевого уплотнения. Да, в магнитных насосах нет сальников, но есть стык между корпусом и защитной гильзой. Если там неправильно подобрана прокладка или плохо обработана поверхность, будут течи.

Для высокотемпературных применений советую заказывать насосы с двойной системой охлаждения — и подшипникового узла, и магнитной муфты. Да, это дороже, но ремонт обойдётся дороже.

И ещё — всегда требуйте тестовый отчёт по балансировке. Лучше, если он будет с указанием не общего дисбаланса, а разбивкой по плоскостям коррекции. Так проще выявить возможные проблемы на ранней стадии.