Когда слышишь про фторопластовый антикоррозийный центробежный насос с магнитным приводом, первое что приходит в голову — это вечный двигатель для химических производств. Но на практике даже фторопласт может 'поплыть' при контакте с некоторыми органическими растворителями, что мы выяснили на одном из нефтехимических заводов под Нижним Новгородом.

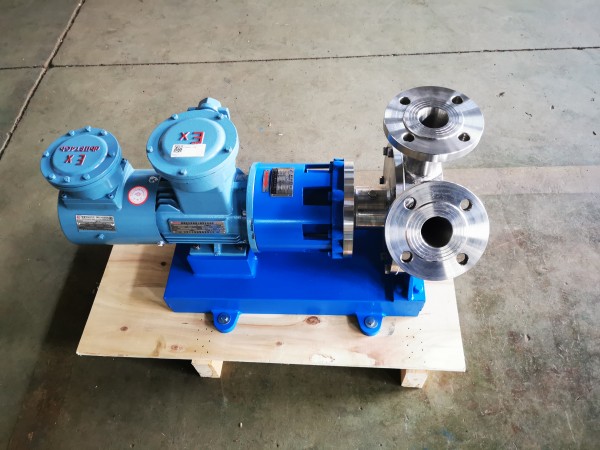

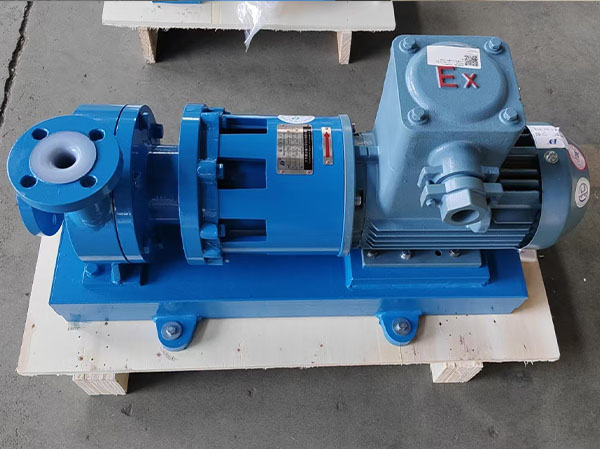

Магнитная муфта в таких насосах — это не просто замена сальниковому уплотнению. Взять хотя бы конструкцию от ООО Тайканг Шунда Магнитный Насос Технология — у них в моделях серии CMB-F46 используется комбинация неодимовых магнитов с ферритными вставками. Это даёт запас по крутящему моменту до 30% против стандартных решений.

На своём опыте помню, как на предприятии в Дзержинске пытались качать 98% серную кислоту насосом со стандартным магнитным приводом. Через две недели магниты размагнитились — оказалось, производитель не учёл термомагнитные свойства при температурах выше 120°C. Пришлось переходить на каскадную магнитную муфту.

Сейчас многие недооценивают важность зазора между полумуфтами. В документации к насосам Shunda указывают оптимальный зазор 3-4 мм, но при работе с вязкими средами типа фосфорной кислоты мы специально увеличиваем до 5 мм — иначе при старте с холодной жидкостью возникает эффект магнитного 'проскальзывания'.

Фторопласт-4 (PTFE) — не панацея. При температуре от 150°C он начинает терять механическую прочность, а при перекачке абразивных суспензий ресурс крыльчатки редко превышает 800 моточасов. Хотя в каталоге shunda163.ru есть модификации с армированным стекловолокном фторопластом — для хлорсодержащих сред это действительно работает.

Однажды наблюдал интересный случай на производстве реактивов в Казани: насос с фторопластовым покрытием начал давать течь через 3 месяца. Разборка показала, что микротрещины появились в местах контакта с горячим дифенилолпропаном — химики не учли коэффициент теплового расширения.

Сейчас для агрессивных сред с твёрдыми включениями лучше брать варианты с торцевым уплотнением из керамики SiC — у того же Тайканг Шунда есть такие исполнения, хоть и дороже на 15-20%.

Главный миф — что магнитный привод исключает утечки полностью. На деле при кавитации или работе 'на сухую' графитовые подшипники скольжения выходят из строя за считанные минуты. В насосах Shunda для этого ставят датчики температуры на наружный корпус — при превышении 90°C срабатывает аварийное отключение.

Запомнился случай на лакокрасочном заводе в Электростали: насос работал с перхлорэтиленом, и при снижении уровня в ёмкости оператор не сразу заметил срабатывание защиты. В итоге замена подшипниковой пары обошлась дороже, чем сам профилактический ремонт.

Для высоковязких сред (выше 800 сСт) вообще не рекомендую центробежные магнитные насосы — лучше винтовые модификации. Хотя в линейке ООО Тайканг Шунда есть модели с усиленными магнитными муфтами для вязких жидкостей, но они требуют индивидуального расчёта для каждого конкретного случая.

По данным с наших объектов, самый большой ресурс — у насосов с системой принудительного охлаждения магнитной муфты. В стандартных исполнениях перегрев возникает уже при 60% нагрузке в непрерывном режиме. Особенно это критично для гальванических производств, где работа идёт с попеременной подачей разных электролитов.

Интересно, что в паспортах часто указывают 'не требует обслуживания', но на практике раз в полгода нужно проверять зазоры и состояние защитной гильзы. На сайте shunda163.ru честно пишут о необходимости ежесменного контроля вибрации — это правильно, иначе можно пропустить начало разрушения магнитов.

Из последних наработок: для циркуляции хлорного железа мы ставим насосы с двойным защитным кожухом — внешний из нержавейки, внутренний из фторопласта. Так удаётся избежать точечной коррозии при попадании брызг на корпус.

Судя по патентам ООО Тайканг Шунда Магнитный Насос Технология (у них 14 изобретательских патентов), сейчас идёт работа над гибридными магнитными системами с возможностью работы в режиме 'частичного размагничивания' для плавного пуска. Это могло бы решить проблему стартовых токов при перекачке кристаллизующихся сред.

На выставке в Уфе видел их экспериментальную модель с датчиком контроля целостности магнитов — очень перспективная разработка, особенно для АЭХК где важен мониторинг оборудования без остановки процесса.

Лично мне импонирует их подход к модульной конструкции — при ремонте можно заменить отдельный узел без демонтажа всей линии. Это экономит до 40% времени на ремонтных работах, проверено на производстве азотной кислоты в Березниках.