Когда слышишь про шестеренчатый насос высокотемпературный, первое, что приходит в голову — классическая схема с внешним зацеплением, гоняющая расплавленный полимер. Но на деле всё сложнее: если для 180°C ещё можно брать стандартные решения, то при 380°C начинаются нюансы, о которых в каталогах молчат. Многие ошибочно полагают, что главная проблема — терморасширение, хотя на практике чаще ?выстреливает? деградация смазки в зоне подшипников и нарушение зазоров именно со стороны ведомой шестерни.

Помню, как в 2018-м переделывали насос для теплоносителя на синтетическом масле — рабочая температура 320°C. Инженеры увеличили зазоры, поставили термостойкие уплотнения, но через 200 часов заклинило вал. Разобрали — оказалось, проблема в дифференциальном тепловом расширении корпуса и валов: сталь корпуса и сталь вала имели разный коэффициент, плюс локальный перегрев в зоне нагнетания. Пришлось пересчитывать не просто зазоры, а эпюры температур по узлам.

Ещё один момент — выбор посадки шестерней. При высоких температурах классическая прессовая посадка на шпонку начинает ?играть?, появляется биение. Сейчас чаще идём по пути использования гидротермически стабилизированных пар с подбором материалов под конкретную среду. Например, для перекачки расплавов солей при 400°C пара 12Х18Н10Т+13Х11Н2В2МФ показала себя лучше, чем стандартные варианты.

Кстати, про материалы: часто недооценивают влияние среды на износ. В одном проекте для высокотемпературного теплоносителя на основе дифенила из-за малейших примесей серы за 3 месяца активная поверхность шестерен покрылась выкрашиванием. Пришлось переходить на стали с молибденом и ванадием, хотя изначально техзадание этого не предусматривало.

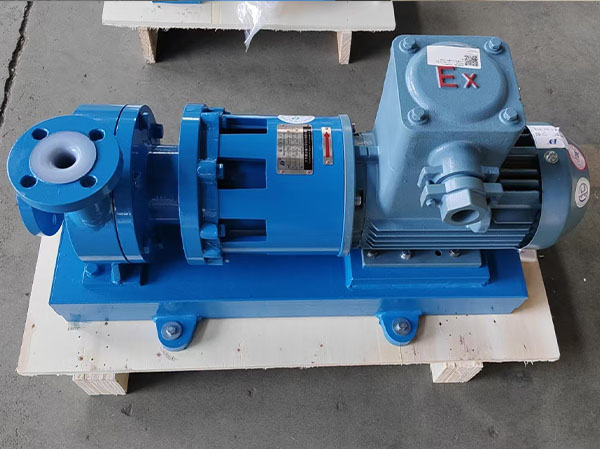

Когда речь заходит о герметичности, многие сразу думают про магнитные муфты. Вот здесь как раз интересный опыт пересекается с наработками ООО Тайканг Шунда Магнитный Насос Технология — они как раз специализируются на таких решениях. В их линейке есть модели, где магнитный привод работает стабильно до 450°C, но с оговоркой: нужен принудительный отвод тепла от зоны изоляционного кожуха.

Пробовали их разработку для системы циркуляции расплавленного олова в 2019-м — насос шестеренчатый высокотемпературный с магнитной муфтой. Первый блин вышел комом: при резких остановках появлялись микротрещины в керамическом кожухе. Инженеры Шунда тогда быстро доработали конструкцию, добавив компенсатор тепловых напряжений — с тех пор работаем с их оборудованием на линиях нанесения покрытий.

Важный момент, который часто упускают: КПД магнитной передачи падает с ростом температуры. Если при 100°C потери составляют 3-5%, то при 350°C уже 12-15%. Поэтому для мощных приводов (свыше 30 кВт) в высокотемпературных применениях иногда выгоднее комбинированное решение — магнитная муфта + лабиринтные уплотнения с продувкой инертным газом.

Стандартные рекомендации по смазке подшипников качения в высокотемпературных насосах часто не работают. Пробовали термостойкие синтетические смазки — при длительной работе выше 280°C они полимеризуются, образуя абразивные отложения. Перешли на коллоидно-графитовые суспензии, но они требуют системы подачи с точной дозировкой.

Охлаждение торцевых уплотнений — отдельная головная боль. В одном из проектов для химического производства пришлось разрабатывать комбинированную систему: основной отвод тепла через змеевик в корпусе + эжекционный охладитель на линии нагнетания. Без этого ресурс уплотнений не превышал 600 часов вместо заявленных 2000.

Интересное решение видел у китайских коллег из ООО Тайканг Шунда — они в некоторых моделях используют полые валы с принудительной циркуляцией теплоносителя. Нестандартно, но для температур 400-450°C это реально работает, хоть и усложняет конструкцию.

В 2021-м проводили испытания шестеренчатого насоса на линии перекачки расплавленного парафина (290°C). Через 50 часов работы появилась вибрация — оказалось, из-за неравномерного нагрева корпуса деформировалась посадочная поверхность подшипников. Пришлось добавлять термокомпенсирующие прокладки и менять схему крепления к фундаменту.

Ещё случай: насос для циркуляции теплоносителя на основе этиленгликоля (230°C) начал терять производительность. Разборка показала эрозию рабочих кромок шестерен — причина в кавитации из-за неправильного подбора диаметра подводящего трубопровода. Увеличили диаметр с 50 на 80 мм — проблема исчезла.

Сейчас при подборе высокотемпературного шестеренчатого насоса всегда требуем данные не только по рабочей температуре, но и по градиенту нагрева, допустимой скорости изменения температуры и теплоемкости перекачиваемой среды. Без этого любые гарантии производителя — просто красивые цифры.

Из последнего что пробовали — насосы с керамическими шестернями для агрессивных сред при высоких температурах. Ресурс выше в 2-3 раза, но есть нюанс: требуется сверхточное изготовление и специальные схемы компенсации теплового расширения. ООО Тайканг Шунда Магнитный Насос Технология как раз анонсировали подобную разработку в прошлом году, но серийных образцов пока не видел.

Для температур свыше 500°C перспективным выглядит использование жаропрочных сплавов на никелевой основе с керамическими покрытиями. Но стоимость таких решений пока ограничивает их применение специальными отраслями — в основном аэрокосмической и ядерной энергетикой.

Из практических наблюдений: лучше всего показывают себя модульные конструкции, где можно менять узлы независимо друг от друга. Например, когда подшипниковый узел выполнен как отдельный картридж — при износе меняется только он, а не весь корпус. Такие решения сейчас активно развивают несколько производителей, включая упомянутую компанию из Цзянсу.

Главный урок — не существует универсального шестеренчатого насоса высокотемпературного. Каждое применение требует индивидуального расчёта, а иногда и экспериментальной проверки. Сейчас всегда закладываем 20-30% запас по производительности и дополнительный контур охлаждения — даже если техзадание этого не требует.

При выборе поставщика смотрю не на паспортные характеристики, а на наличие реальных испытаний в сходных условиях. Например, у ООО Тайканг Шунда в разделе выполненных проектов есть ссылки на установки в химической и нефтеперерабатывающей отраслях — это хоть какая-то гарантия, что оборудование проверено в поле.

Сейчас склоняюсь к мысли, что для температур выше 350°C оптимальны гибридные решения — шестеренчатый насос с магнитной муфтой и принудительным охлаждением критичных узлов. Да, сложнее и дороже, но зато работают годами без внеплановых остановок. Как показывает практика, на таких применениях экономить на конструкции — себе дороже.