Если брать наш шестеренчатый насос с внутренним зацеплением – многие ошибочно считают его просто модификацией обычного шестеренчатого, но там принципиально иная картина износа. На практике зазоры между ротором и статором прогрессируют нелинейно, особенно при работе с абразивными средами.

Вот смотрите: когда мы в ООО 'Тайканг Шунда' тестировали насосы для перекачки суспензий с твердыми включениями до 15 микрон, основной износ шел не по зубьям, а по торцевым поверхностям ведущей шестерни. Это как раз тот случай, когда классические учебные формулы по гидравлике не работают.

Кстати про шестеренчатый насос с внутренним зацеплением – помню, как в 2019 перебирали возвратный насос на термической установке. Там из-за температурных деформаций корпуса пришлось пересчитывать посадки подшипникового узла, хотя по паспорту всё соответствовало допускам.

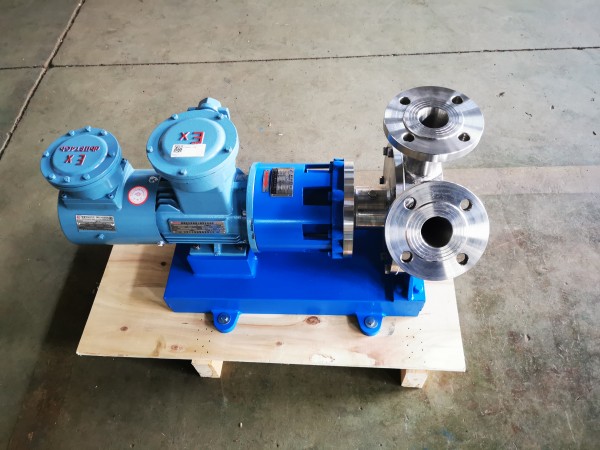

Магнитная муфта в наших насосах – это отдельная история. Когда переходишь с механических уплотнений на магнитную передачу, сразу видишь разницу в обслуживании: нет износа сальников, но появляются нюансы с кавитацией при работе на вязких жидкостях.

Был у нас проект для химического комбината – ставили шестеренчатый насос с внутренним зацеплением на перекачку полимерных смол. Через три месяца эксплуатации появилась вибрация, которую сначала списали на дисбаланс ротора. Оказалось – дело в изменении вязкости среды при цикличном нагреве, что вызывало неравномерный износ делительного диска.

Насчет патентов: наши 14 изобретений по магнитным передачам как раз родились из таких практических задач. Например, патент №RU2782141 по компенсации осевых нагрузок в насосах высокого давления – его разрабатывали, когда столкнулись с преждевременным выходом из строя подшипников на линиях розлива.

В пищевой промышленности особенно заметна разница: когда ставишь обычный шестеренчатый насос и модификацию с внутренним зацеплением на линии розлива растительных масел – во втором случае пульсации давления ниже на 40%, это видно по стабильности фасовки.

Чаще всего проблемы начинаются с неправильной обвязки. Видел случаи, когда на всасывающей линии ставили гибкие рукава без арматуры – при работе на высоких оборотах возникали резонансные колебания, которые разрушали посадку шестерен.

Еще момент: при установке магнитных насосов многие забывают про демпфирование торсионных колебаний. У нас в техдокументации это прописано, но некоторые монтажники всё равно экономят на демпферах – потом удивляются, почему муфта выходит из строя через 2000 моточасов.

Запомнился случай на целлюлозном заводе: там смонтировали насос с отклонением от оси всего на 1,5 градуса – через неделю работы стерлись графитовые подшипники. Пришлось переделывать фундаментную плиту.

По нашим испытаниям, оптимальный зазор между шестернями для вязких жидкостей – 0,08-0,12 мм, но это при стабильных температурах. Если есть перепады от -10 до +80°C, как в системах теплоснабжения, то лучше увеличивать до 0,15 мм с учетом коэффициента расширения.

Магнитная муфта в насосах Shunda выдерживает до 3500 об/мин, но мы рекомендуем не превышать 2800 – иначе появляется риск размагничивания при работе на жидкостях с высокой плотностью.

Интересный эффект заметили при работе с маслами: когда в шестеренчатый насос с внутренним зацеплением подается масло с температурой ниже -15°C, магнитная муфта проскальзывает даже при номинальной нагрузке. Пришлось разрабатывать зимнюю модификацию с неодимовыми магнитами.

Сейчас экспериментируем с керамическими покрытиями для шестерен – пока результаты неоднозначные. На воде работает идеально, но на агрессивных средах типа травильных растворов керамика отслаивается после 500-600 часов работы.

Из последних наработок – модификация насоса для фармацевтики, где требовалось обеспечить чистоту перекачиваемой среды. Применили полированные шестерни из нержавеющей стали с допуском по шероховатости Ra 0,2 – получилось, но стоимость производства выросла почти вдвое.

К 2025 планируем запустить серию насосов с интеллектуальной системой мониторинга износа. Датчики будут отслеживать не только вибрацию, но и изменение магнитного поля муфты – это позволит прогнозировать замену деталей до возникновения критического износа.