Когда слышишь про магнитные приводы в смесительных установках, первое что приходит на ум — дорогое ноу-хау для химических гигантов. Но за 12 лет работы с оборудованием Shunda я убедился: главное заблуждение в том, что такие системы нужны только для агрессивных сред. На деле их преимущество — в полном исключении протечек через уплотнения, что критично даже для пищевых производств где важна стерильность.

Помню наш первый заказ на модернизацию линии полимеров в Подмосковье. Технолог настаивал на механических уплотнениях — мол, дешевле и проверено. Через полгода их заменили на магнитный привод после третьего случая загрязнения продукта смазкой. Ключевой момент не в стоимости, а в том что установки для смешивания с магнитным приводом исключают саму возможность контакта сред с атмосферой.

Особенно показательны случаи с летучими компонентами. В СПб на производстве лаков как-то пришлось экстренно останавливать линию — классическое уплотнение 'потянуло' воздух в зону реакции. С магнитной муфтой такой сценарий физически невозможен, ведь вращение передается через герметичный барьер.

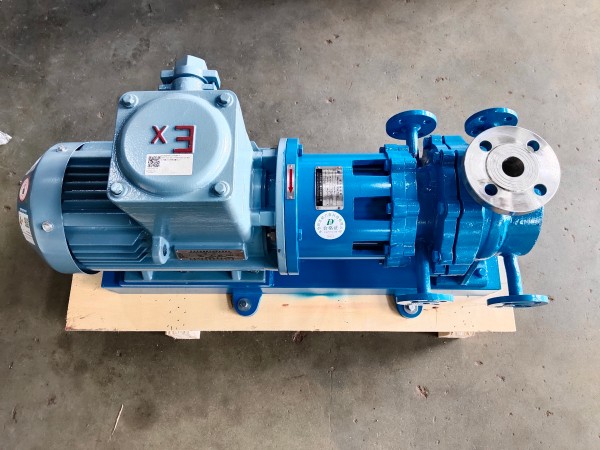

Кстати, у Тайканг Шунда как раз есть патент на комбинированные подшипниковые узлы для тяжелых режимов — те самые 14 изобретений которые упоминаются в их профиле. На практике это означает что даже при перегрузках магнитный зазор не схлопывается, чего не могу сказать о некоторых европейских аналогах.

В 2021 году запускали линию синтеза реактивов в Новосибирске. Заказчик сомневался в надежности магнитной муфты при -40°C. Пришлось демонстрировать тестовые записи с испытаний — российские зимы действительно экстремальное испытание для любого оборудования. Но именно у установки для смешивания с магнитным приводом от ООО Тайканг Шунда оказался запас по моменту сцепления который компенсировал загустение теплоносителя.

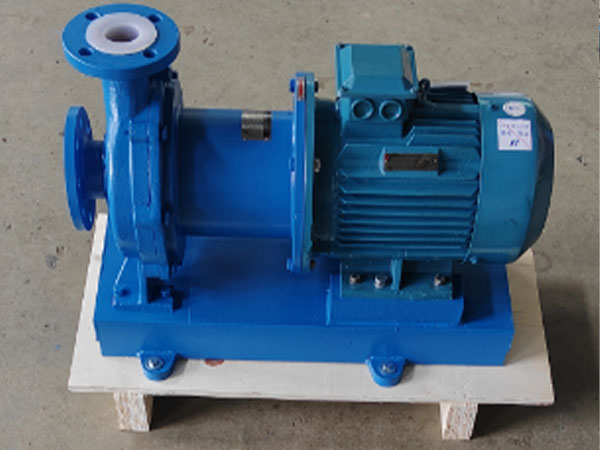

Другой пример — фармацевтическое производство где критична чистота продукта. Там магнитный привод не просто предотвращал утечки, но и позволял использовать более компактные смесители без выступающих валов. Кстати, на сайте shunda163.ru есть технические решения по кастомизации фланцевых соединений которые мы не раз применяли.

А вот негативный опыт: пытались адаптировать стандартную модель для производства пигментов с абразивными частицами. Не учли что взвесь создает дополнительное сопротивление — магнитная муфта начала перегреваться. Пришлось совместно с инженерами Shunda дорабатывать систему охлаждения. Вывод: универсальных решений нет, каждый случай требует просчета.

При установке магнитных смесителей многие забывают про виброизоляцию фундамента. Казалось бы — привод бесконтактный, откуда вибрация? Но при резких изменениях вязкости среды возникают крутильные колебания которые могут повредить магнитные элементы. Мы обычно ставим демпферы после первого же инцидента на заводе удобрений.

Еще момент — расположение датчиков температуры. В установки для смешивания с магнитным приводом их часто ставят в зоне активного теплообмена, но для точного контроля перегрева муфты лучше дублирующий датчик на корпусе. Это особенно актуально для составов с переменной вязкостью.

И да — никогда не экономьте на защитных кожухах. Магнитные поля хоть и безопасны для персонала, но могут влиять на электронику контроллеров если те расположены ближе 0.5 метра. В документации к оборудованию Shunda это прописано, но многие монтажники пренебрегают.

Самый частый аргумент против — цена. Но если посчитать стоимость простоев из-за замены уплотнений + утилизацию загрязненного продукта + риски для экологии — разница окупается за 8-14 месяцев. Для пищевых производств срок может быть еще меньше из-за требований к санитарным остановам.

Любопытный расчет делали для лакокрасочного завода в Татарстане: замена механических уплотнений раз в 3 месяца против гарантийных 5 лет на магнитный узел. Даже с учетом более дорогого ремонта в случае поломки экономия составила около 200 тыс рублей в год.

Хотя есть случаи где переплата нецелесообразна — например при смешивании нейтральных сред с стабильной вязкостью где нет риска кристаллизации или перепадов давления. Но таких идеальных условий в промышленности почти не встречается.

Судя по последним разработкам Тайканг Шунда в области магнитной передачи, скоро увидим гибридные решения с электромагнитами переменного поля. Это позволит точнее регулировать момент на валу без механических редукторов. В их патентах уже есть намеки на такие системы.

Лично жду когда появится возможность дистанционного мониторинга состояния магнитных пар — пока что диагностика требует остановки оборудования. Если инженеры смогут реализовать встроенные датчики контроля зазора — это будет прорыв для превентивного обслуживания.

Уже сейчас установки для смешивания с магнитным приводом постепенно вытесняют традиционные решения в нефтехимии и фармацевтике. С учетом что у Shunda три продукта признаны высокотехнологичными в Цзянсу — думаю в ближайшие 5 лет доля магнитных приводов в России вырастет минимум вдвое. Главное — не повторять наших ошибок с недостаточным охлаждением и правильно рассчитывать нагрузочные характеристики.